烟气脱硫系统

氮氧化物控制措施

1、源头控制,末端治理(控制燃烧产生(NOx) ,将烟气中的NOX 还原成 N2)

a)低氮燃烧技术:在燃烧中控制燃料的燃烧,减少NOX产生

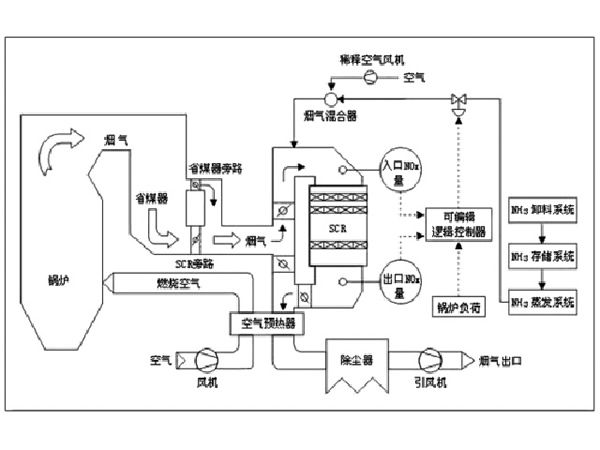

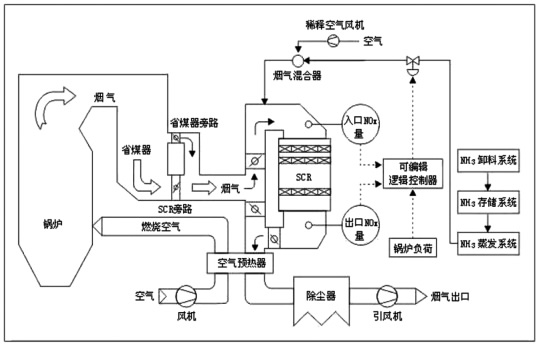

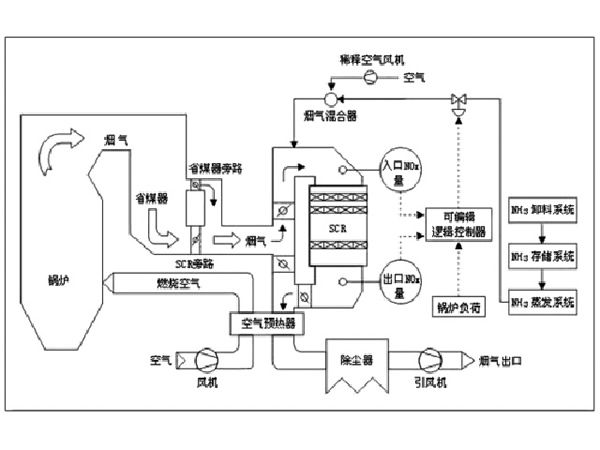

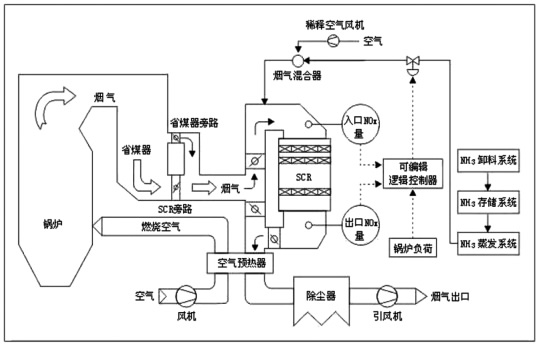

b)选择性催化还原(SCR) 脱硝技术(干式催化氨还原):借助催化剂,用氨作还原剂,将NOX还原成氮气。SCR位置:

(1) 高温高尘式,SCR位于锅炉烟气与空气预热器之间;

(2)高温低尘式,SCR位于高温电除尘器(ESP)之后;

(3)低温低尘式,SCR位于烟气脱硫装置(FGD)之后。

后两种方式优点是催化剂不受飞灰的影响。SCR置于FGD系统之后,催化剂可少受或不受SO3等气态毒物的影响,但由于烟温太低,需设法将烟气温度提高到催化还原反应所必须的温度。

c) 选择性非催化还原(SNCR)脱硝技术:将还原剂NH3直接喷入炉膛温度900~1100度的区域,无须催化剂,系统简单,但脱硝效率低,<60%,还原剂消耗量大。

2、低氮燃烧技术 :

适宜燃用烟煤、褐煤;在贫煤、无烟煤、环境敏感地区不能达到环保要求时,应增设烟气脱硝系统;

3、SCR脱硝技术 :

应优先采用高尘布置(脱硝系统中SCR反应器布置在锅炉省煤器和空气预热器之间);

4、组合技术(SNCR/SCR):

是把SNCR的还原剂直喷炉膛技术同SCR利用逸出氨进行催化反应结合起来,从而进行两级脱硝,可达到百分之九十以上脱硝率和氨逃逸浓度在3.8mg/cm3以下的要求。

5、同步脱硫脱硝(SOX/NOX)双脱技术:

FGD+SCR(湿式石灰石-石膏法+干式催化氨还原)技术,能脱除95%的SO2和90%的NOX

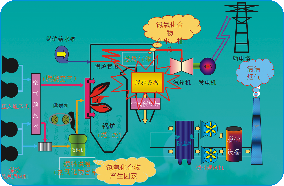

燃煤火电厂的主要系统图

脱硝技术要求

A、喷氨混合系统:

考虑防腐、防堵和耐磨;

并具有良好的热膨胀性、抗热变形性和抗振性;

在喷氨混合系统上游和下游宜设置导流或整流装置。

B、脱硝反应器:

宜采用钢结构,设计抗爆压力应与主机相同;合理设计空速;SCR反应器入口的烟气流速偏差、烟气流向

偏差、烟气温度偏差以及NH3/NOx摩尔比偏差应控制在合适的范围内,氨的逃逸率应符合HJ562和

HJ563的要求。

C、还原剂种类:

液氨、氨水和尿素,还原剂的选择应综合考虑储运和经济性。使用液氨或氨水作为还原剂时,应符合总体

布局、主导风向、储运、消防、应急处理、安全要求;采用尿素制氨时,可采用热解或水解法。

SCR脱硝设备主要系统

SCR催化剂及要求

种类:脱硝为钒钛系列催化剂,以TiO2作为陶瓷载体、V2O5为主要活性成分,辅助添加有WO3、MoO3为抗氧化、抗毒化等活性成分,以增加其活性和热稳定性,减少不利的副反应。

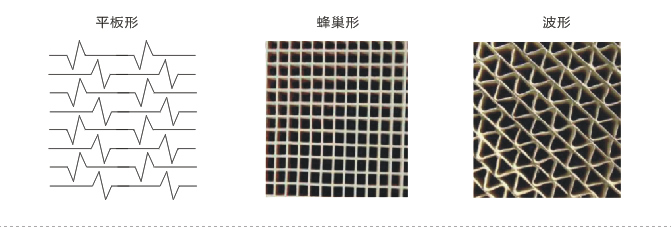

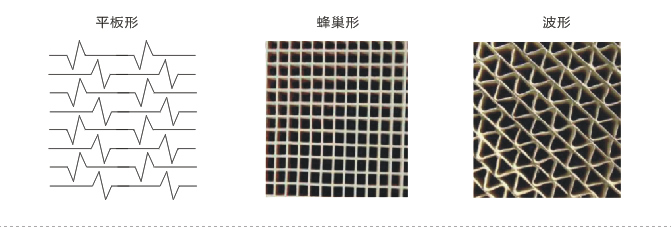

催化剂载体结构:分为板式、蜂窝式和波纹板式三种。

75%燃煤电厂使用蜂窝式催化剂,20%采用平板式催化剂。

板式催化剂:以不锈钢金属网为基材,将TiO2、V2O5等的混合物黏附在不锈钢网上,经过压制、锻烧、组装成催化剂模块。

蜂窝式催化剂:一般为均质催化剂。将TiO2、V2O5 、WO3等混合物通过一种陶瓷挤出设备,制成截面为150mmX150mm,长度不等的催化剂元件,然后组装成标准模块。

波纹板式催化剂:以用玻璃纤维加强的TiO2为基材,将WO3、V2O5等活性成份浸渍到基材的表面,组装成标准模块。

脱硝设计要求

A: 确定催化剂反应面积、脱硝效率、氨逃逸率;

B: 防堵和防磨损性能 在灰分条件多变的环境下,其是保证SCR设备长期安全和稳定运行的关键。

C: 防堵灰性能

(1)在相同的反应器截面和催化剂节距下,板式通流面积在85%以上,蜂窝式和波纹板式在80%左右。

(2)在相同的设计条件下,适当的选取大节距的蜂窝式催化剂,其防堵效果可接近板式催化剂。

(3)结构特点 板式的壁面夹角数量最少,且流通面积最大,最不容易堵灰;蜂窝式的催化剂流通面积一般,但每个催化剂壁面夹角都是90°直角,在恶劣的烟气条件中,容易产生灰分搭桥而引起催化剂的堵塞;波纹板式催化剂流通截面积一般,但其壁面夹角很小而且其数量又相对较多,为三种结构中最容易积灰的版型,但其抗中毒性能及抗二氧化硫氧化性最强。

常用脱硝催化剂的类型

上一个:烟气脱硫系统

下一个:污水池加盖(反吊膜材质)